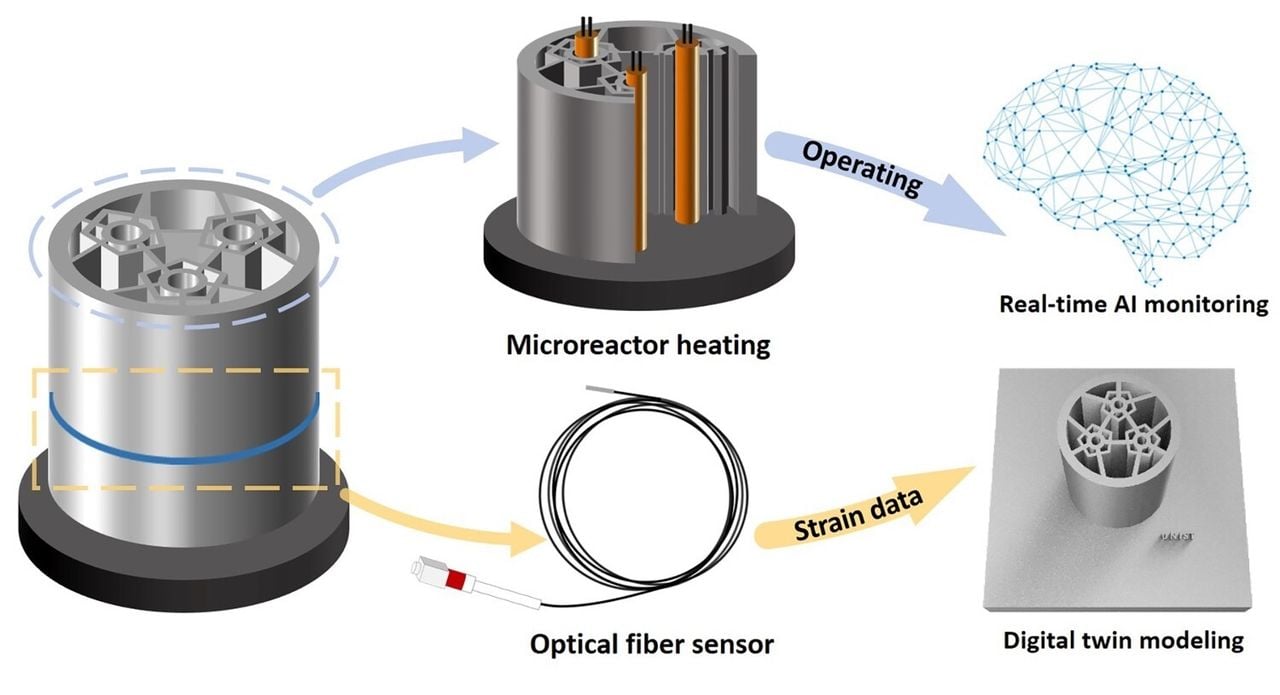

Piezas de un microrreactor con sensor incorporado [Fuente: Taylor & Francis Online]

Se ha identificado un nuevo campo de aplicación para la fabricación aditiva: los microreactores.

Los reactores nucleares existen desde hace décadas y la creencia común es que son enormes, costosos, requieren mucha mano de obra y son peligrosos. Esto probablemente sea cierto en el caso de los reactores más antiguos, pero los diseños más nuevos emplean mucha más tecnología que en el pasado.

El interés por el uso de reactores para la generación de energía ha ido en aumento tras haber estado estancado durante mucho tiempo debido al temor a la radiación. Sin embargo, con la actual emergencia climática, la perspectiva de una solución energética completamente verde como la energía nuclear ha ido ganando atención.

En particular, el interés se ha centrado en los denominados “microrreactores”, pequeños reactores que generan energía en el rango de un megavatio y que son adecuados para su instalación en fábricas y algunos vehículos de mayor tamaño, como barcos y trenes. Su reducido tamaño reduce drásticamente los riesgos de radiación.

Una de las ventajas actuales para el diseño de reactores es la disponibilidad de tecnología de impresión 3D para producir los componentes. Los diseños de reactores requieren geometrías complejas para la refrigeración, los sensores y la eficiencia, y eso suena bastante similar a otra aplicación popular de fabricación aditiva: los motores de cohetes.

El concepto es imprimir en 3D partes del reactor e integrar directamente las características, reduciendo al mismo tiempo la cantidad de piezas. Normalmente, las piezas diseñadas de manera convencional tendrían que atornillarse entre sí, lo que genera oportunidades de fallas a lo largo de las uniones, lo que aumenta el hardware, la cantidad de piezas y el tiempo de ensamblaje. Al imprimir en 3D piezas más complejas, se puede simplificar en gran medida el ensamblaje y aumentar la confiabilidad de las piezas.

Un nuevo artículo de investigación ha profundizado en el uso de las tecnologías de impresión 3D al incorporar sensores de fibra óptica directamente en los componentes del reactor.

Los reactores funcionan a altas temperaturas y es fundamental controlarlos con atención para evitar fallos. En experimentos anteriores se han utilizado sensores aplicados simplemente a las superficies de los componentes, pero en este estudio, los investigadores incorporaron sensores dentro de piezas del reactor impresas en 3D.

¿Cómo se hace esto? Los sensores del estudio fueron cables de fibra óptica, que pueden detectar distorsiones causadas por efectos térmicos. Los modelos 3D de las piezas fueron diseñados para incluir un canal para sujetar el cable del sensor óptico.

Me pregunté cómo podrían imprimir en 3D una pieza de metal y al mismo tiempo colocar una fibra de vidrio: ¿la fibra de vidrio no se alteraría (o incluso se derretiría) por el proceso de deposición de metal DED en curso?

Resulta que encontraron una manera de hacerlo. Los investigadores explican en su artículo:

“La incorporación del sensor en el componente metálico se lleva a cabo mediante un proceso de tres pasos. En el primer paso, se fabrica la parte inferior del componente metálico, incluido el espacio de incorporación del sensor. La altura de la parte inferior es la mitad de la altura total, es decir, 50 mm. En el segundo paso, se incorpora un sensor de tensión de fibra óptica y se fija de forma segura dentro del espacio de incorporación del sensor. Se aplica una capa de protección térmica sobre el sensor para evitar daños térmicos debido al proceso DED adicional. La capa de protección térmica, que tiene un grosor de 3 mm y un ancho de 4,5 mm, está prefabricada con acero inoxidable 316L, el mismo material utilizado en el proceso DED. Durante este proceso, la altura de la primera pieza fabricada y la capa de protección térmica se igualan para los pasos de fabricación posteriores”.

La capa protectora también se amplió para proteger los sensores contra partículas de metal caliente que salieran despedidas del baño de fusión durante el resto del proceso de impresión.

Los investigadores lograron producir la pieza con éxito y usar el sensor según lo previsto, lo que demuestra un nuevo enfoque para producir piezas de reactor fabricadas de forma aditiva que se pueden usar en un sistema de monitoreo inteligente.

Sin duda, esta capacidad se utilizará a medida que crezca el negocio de los microrreactores. Sin embargo, el hecho de que hayan podido incorporar un cable óptico durante una impresión 3D de metal es una capacidad que estoy seguro de que se puede utilizar en muchas otras aplicaciones de impresión 3D de metal.